DTU-forsker: 3D-print i byggeriet giver mange muligheder

3D-print rummer et stort potentiale for byggebranchen.

Med printet får man nemlig mulighed for at nedbringe mængderne af beton og cement i konstruktioner - og så giver det mulighed for at skabe friere arkitektur.

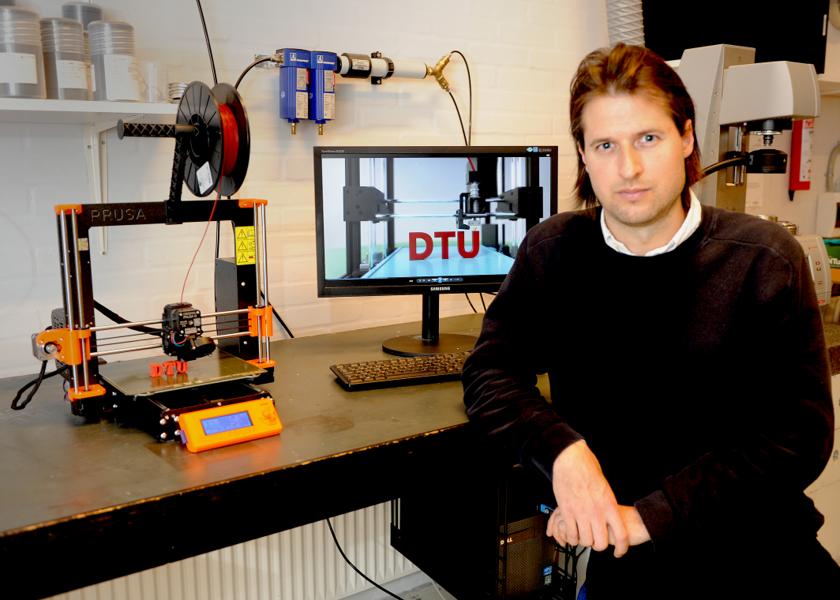

Sådan lyder det fra DTU-lektor Jon Spangenberg. Han er leder af DTU Constructs sektion for Digitale Byggeteknologier, og han forsker intensivt i printet byggeri.

- Det er et område inden for byggeriet, der er i rivende udvikling. Og det gør det rigtig sjovt at arbejde med; netop fordi tingene ændrer sig så hurtigt som i disse år, siger han.

Jon Spangenberg og hans kolleger på DTU og Teknologisk Institut afsøger med deres forsøg, hvor branchen eksempelvis kan bruge andre bindere end cement, der notorisk er en stor CO2-udleder. Og de fokuserer ikke mindst i, hvordan man kan reducere forbruget.

Teknologien kan potentielt blive anvendt til at reducere cementforbruget ved at skrue op og ned for betonstyrken, alt efter hvor i bygningen, der er behov Jon Spangenberg, lektor og leder af DTU Constructs sektion for Digitale Byggeteknologier

- Et omdrejningspunkt er, hvordan man i fremtiden anvender mindre mængder materiale til byggeri. 3D beton-print giver mulighed for at skabe friere arkitektur og designløsninger. Og teknologien kan potentielt blive anvendt til at reducere cementforbruget ved at skrue op og ned for betonstyrken, alt efter hvor i bygningen, der er behov, siger Jon Spangenberg.

Djævlen i detaljen

Men djævlen er som bekendt altid gemt i detaljen, og det er også derfor, DTU-forskeren er forsigtig med at komme med forudsigelser om tidshorisonten for brug af 3D-print i større skala.

I dag foregår 3D-print fortsat på eksperiment-stadiet i Danmark.

Digitale modeller kan give os printstrategier, som eliminerer de luftbobler, der kan opstå i grænsefladen, og som kan svække styrken i konstruktionen Jon Spangenberg, lektor og leder af DTU Constructs sektion for Digitale Byggeteknologier

- Der er fortsat uafklarede spørgsmål, som kræver mere forskning. Vi arbejder blandt andet med at udvikle metoder til at få armering ind i 3D-printede betonkonstruktioner for at gøre dem lastbærende. Et centralt punkt er, hvordan man sikrer god vedhæftning mellem betonen og armeringen, siger han.

Til det har DTU-forskerne udviklet digitale modeller.

- De kan give os printstrategier, som eliminerer de luftbobler, der kan opstå i grænsefladen, og som kan svække styrken i konstruktionen, tilføjer han.

Ny cementtype

Om printerteknologien i byggeriet, som han og forskerkolleger (også på blandt andet Teknologisk Institut, red.) har undersøgt i en årrække, siger han:

- Jeg håber, at teknologien kan bidrage til at skabe mere sikre byggepladser. Potentialet er der i hvert fald. Det samme gælder arbejdet med at fremstille printmateriale med andre bindere end traditionel cement-baseret beton. For eksempel har vi testet geopolymer-beton, en bæredygtig løsning delvis baseret på restprodukter. Men jeg vil understrege, at vi også her endnu kun er på forskningsniveau.

Geopolymer-cement består blandt andet af mineraler, der typisk stammer fra affaldsstrømmene i kraftværker. De åbner nye muligheder for at skabe værdi ud af affald, der ellers ville udgøre en trussel mod miljøet.

Cement af mineraler

Hos DTU og blandt andet Stavanger Universitet forskes der i at anvende geopolymer-cement, der på sigt også vil kunne benyttes i printet byggeri.

Materialet består af uorganiske polymerer som er mineraler, der typisk stammer fra affaldsstrømme i blandt andet kraftværker og i mineindustrien.

Den nye betontype skal have et markant lavere CO2-aftryk end den velkendte Portland cement, som lige nu er et af verdens mest anvendte byggemateriale.

Forskningen i geopolymer-teknologi begyndte med idéen om at udvikle et nyt og bæredygtigt cement-lignende materiale til forsegling af olie- og gasbrønde.

Nu skal teknologien udvikles til også at kunne anvendes til produktion af beton til bygge- og anlægsbranchen.

Forskere anslår, at CO2-udslippet forbundet med produktion af den nye type i første omgang kan reduceres med 70 pct.

Målet er om få år at fremstille CO2-neutral beton, hjulpet af, at den nye løsning bygger på on site produktion, der eliminerer transporttid og -emissioner.

Kilde: DTU/Saferock/Snøhetta

Artiklen er en del af temaet Printet byggeri.